Em busca de baixar frações de segundo do tempo de volta, a indústria automotiva automatizou a transmissão manual para tornar as trocas de marchas mais rápidas, sincronizadas e eficientes. Esse avanço deu origem ao sistema quickshift e paddle shift no automobilismo, tecnologias que transformaram a forma como pilotos realizam trocas de marcha em veículos de competição. O primeiro Fórmula 1 a contar com esse tipo de sistema foi a Ferrari 640 em 1989. Nos primórdios, apenas o upshift (aumento de marcha) era possível; com o acelerador eletrônico, tornou-se viável também o downshift (redução).

Sistema quickshift

O sistema quickshift trabalha a partir de uma célula de carga, a qual detecta a compressão ou extensão da mola presente na alavanca de câmbio. Dependendo da construção do sistema a compressão resultará em um sinal de upshift ou downshift.

Em uma transmissão manual, é necessário acionar a embreagem para que haja o desacoplamento do torque proveniente do motor com o câmbio. Já neste sistema, para haver uma redução do torque, a ECU corta momentaneamente a ignição fazendo com que não haja a combustão dentro do motor. Uma grande parcela do combustível injetado é queimada nos coletores de escapamento, devido a alta temperatura da região, trazendo o som característico de corte (o famoso “pipoco”).

A evolução deste sistema permitiu, por meio de um acelerador drive-by-wire, realizar reduções com o sincronismo entre as marchas. Na transmissão manual é necessário utilizar os três pedais simultaneamente para obter o máximo de performance de frenagem durante as trocas de marcha. Com esta eletrônica, a ECU ao detectar que há um movimento de redução abre a borboleta, acelerando o motor, e atingindo a rotação adequada para aquela velocidade em uma marcha reduzida. Isto permite que o pé direito do piloto fique somente no pedal de freio, sem a necessidade de realizar o movimento conhecido como “Heel-and-Toe” ou “Punta-taco”, o que possibilita uma menor variação da pressão de freio quando o piloto é amador ou semiprofissional.

Durante as reduções o piloto é responsável por garantir o tempo correto entre as mudanças de marchas, já que não há nenhum tipo de condicional de segurança que o impeça de realizar um overrev (quando se ultrapassa o limite de rotação do motor). O limite de RPM, em fase de aceleração, é realizado eletronicamente por meio do corte da ignição/injeção ou pelo fechamento da borboleta. Entretanto quando há um overrev nas reduções, o câmbio rotaciona o motor além do máximo permitido. Isto pode gerar danos permanentes ao motor devido ao flutuamento das válvulas a rotações excessivas. Este cenário ocorre quando a inércia da válvula é elevada a ponto de a mola não conseguir realizar o fechamento da válvula no momento correto. Para evitar este fenômeno é comum utilizar de molas com maior constante elástica, válvulas de titânio ou até mesmo substituir o sistema por um pneumático. O manual do veículo deve conter a informação das faixas de overrev com sua duração e/ou contagem de eventos e seu respectivo intervalo de manutenção. Na imagem abaixo, retirada do manual técnico do veículo Porsche 911 GT3 Cup modelo 997.2, a reconstrução do motor deve ser realizada a cada 50 horas, desde que não haja um overrev. Para overrevs na faixa de 9.000 a 9.500 deve ser contabilizado os segundos em que o motor esteve nesse intervalo, e caso ultrapasse 6 segundos, o veículo deve ser levado ao dinamômetro para conferência de seu funcionamento. Se o trabalho for maior que 2 segundos em 9.500 e 10.000 rotações, a reconstrução deve ocorrer imediatamente, assim como se o motor ultrapassar uma única vez a marca dos 10.000 rpm

Sistema paddle shift

A partir do avanço do gerenciamento eletrônico foi possível remover a alavanca de câmbio e introduzir paddle shifters (borboletas) atrás do volante. Este sistema consiste em alavancas para acionar botões atrás do volante. O princípio de construção mecânica do câmbio não diverge do utilizado no sistema anterior, com exceção do mecanismo de acionamento da marcha. No sistema com quickshift o piloto realiza o movimento para mudança de marcha, já com os paddle shifters há um atuador hidráulico/pneumático responsável por realizar o movimento no câmbio. Como o atuador necessita de um comando eletrônico para se movimentar, foi possível desenvolver condicionais para a realização da tarefa. No caso de uma redução, a ECU calcula a nova rotação instantaneamente por meio das relações de marcha. Caso haja o acionamento do paddle shift da esquerda e a nova rotação for inferior ao limite de RPM do motor, a ECU permite o acionamento do câmbio. Se a rotação for maior que o limite, não há a troca de marcha. Há a possibilidade de a eletrônica armazenar a chamada de redução por alguns instantes e, assim que possível, realiza a redução. Outros sistemas não possuem esta função de memória e o piloto deve novamente pressionar a alavanca para realizar a redução no momento correto. Todo este cálculo de condicional trouxe mais segurança para os componentes internos, uma vez que não há a possibilidade de ocorrer um overrev.

A tabela abaixo traz as condicionais do câmbio do Porsche 911 GT3 Cup modelo 991.1 tanto para up-shiffting quanto para down-shiffitng. Além da condicional de não ocorrer o overrev, as outras condicionais envolvem a posição do pedal, acionamento da embreagem, rotação, velocidade e a pressão do atuador pneumático.

Uma vez que o sistema é somente submetido as rotações estipuladas, o fabricante pode reduzir o coeficiente de segurança da transmissão, a tornando mais leve que a sua irmã manual. Esta é uma das razões da Porsche migrar sua transmissão manual para a PDK (Porsche Doppelkupplungsgetriebe – Porsche dupla embreagem) nas versões mais esportivas da marca. O menor peso trouxe melhorias no comportamento dinâmico do veículo. Recentemente a marca alemã voltou a oferecer a configuração manual, como opcional, devido a pedidos do mercado para ter um maior envolvimento com o veículo.

Calibração do corte de ignição, abertura da borboleta e sensor de posição

Todo este gerenciamento eletrônico do sistema depende de uma fina calibração para extrair a máxima performance, a qual consiste em máxima velocidade e suavidade entre as trocas.

A estratégia do upshift, como escrito acima, consiste no corte da ignição, todavia a duração do corte deve ser bem dimensionada. Normalmente sua duração está na faixa entre 35 e 80 ms. Já para realizar o blip durante a redução, a borboleta deve abrir entre 12 e 30% durante uma faixa de 70 a 200 ms. Das duas estratégias descritas, a redução é mais complexa pois a abertura da borboleta e o seu tempo de duração são variáveis, uma vez que o aumento de rotação depende da nova marcha e da rotação inicial do processo. Cada marcha possui a sua relação de transmissão, com isso o blip para reduzir de sexta para quinta marcha é menor que o de segunda para primeira por conta do menor delta de rotação do motor para a mesma velocidade. Para a redução de uma mesma marcha, a RPM inicial também influência no cálculo, pois o delta de RPM é linear a rotação inicial. Reduzir a 3.000 RPM requer um pequeno tempo de aceleração do motor, já a 6.000 RPM o delta RPM da próxima marcha é maior, consequentemente é necessário um maior tempo de aceleração do motor para o correto sincronismo das marchas.

No sistema de quickshift é importante calibrar a força necessária para ativar o sistema. Um gatilho de baixa força fará com que o procedimento de troca de marcha se inicie precipitadamente, e consequentemente se finalize retornando à ignição enquanto ainda está ocorrendo o procedimento de acoplamento das engrenagens. Uma força muito alta na célula de carga, além de gerar desconforto ao piloto e poder não trocar a marcha em alguns instantes, fará com que o corte de ignição se inicie tardiamente, o que impacta em desacoplar a par de engrenagens da marcha utilizada enquanto ainda há geração de torque.

Há também a calibração do Mask Time, o qual é o tempo de inatividade do sistema de câmbio para realizar uma nova mudança de marcha. Esta lógica foi desenvolvida para garantir a segurança da transmissão de modo que não haja encavalamento das engrenagens. Um novo acoplamento das marchas só pode ser realizado após o anterior ter sido concluído. Em motocicletas, essa limitação física pode ser facilmente visualizada. Com a motocicleta parada e o motor desligado, basta trocar algumas marchas até que o pedal de câmbio não avança mais, devido ao encavalamento das engrenagens, sendo necessário movimentar a motocicleta para concluir as trocas de marcha.

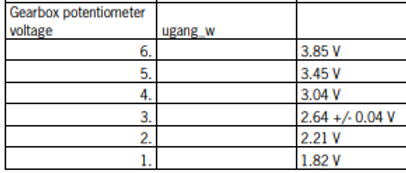

Todo o conjunto automatizado da transmissão somente pode funcionar corretamente caso a ECU identifique qual a posição do câmbio por meio de um potenciômetro rotativo. Antes de iniciar o final de semana, o engenheiro deve garantir que a leitura da tensão do sensor esteja de acordo com a tabela do fabricante do veículo ou da transmissão. Há uma tolerância para a medida aferida, caso o valor esteja fora da janela permitida, a ECU não fará a correta identificação da marcha.

Em seu manual técnico do carro, a Porsche fornece os dados de tensão do potenciômetro rotativo do tambor seletor do câmbio. A terceira marcha é utilizada como referência da calibração, e por isso apresenta a janela de tolerância na tabela abaixo.

Na imagem abaixo, o sensor de posição do câmbio possuía a sua correta calibração. O valor de referência era calibrado para a posição de neutro (neutro = marcha 0). Conforme há variação da tensão do potenciômetro, há variação da marcha identificada pela ECU. A tensão do sensor possuí coloração amarela no gráfico, enquanto a marcha da ECU está representada em azul.

Nesta segunda imagem da mesma transmissão, o sensor estava descalibrado. Ele apresentava uma variação de aproximadamente 0,2V da tensão de referência, com isso no instante 34s há uma troca de marcha realizada que momentaneamente é computada pela ECU e que instantes depois retorna a apresentar a indicação de neutro no painel. Em 1:06 há uma redução de segunda para primeira marcha, a qual leva a ECU oscilar seu sinal de saída 4 vezes até que 1:20 a marcha é trocada novamente.

Algumas eletrônica de competição como Syvecs, Motec e Bosch possuem a configuração de diferentes mapas (controle de tração, freio motor, pré redução de torque) para cada marcha. A incorreta leitura da real marcha do câmbio resultaria na utilização incorreta de cada um desses mapas, o que reforça a necessidade de o engenheiro garantir o correto funcionamento deste sensor.